2023全球建材十大科技新闻揭晓 |

|||

| 来源:中国建筑材料联合会 发布时间:2024年01月24日 | |||

| 摘要:

为了以全球视野谋划和推动建材行业科技创新,了解、跟踪、传播全球最具创新性、突破性、前瞻性、影响力和发展潜力的科技进展和动态,践行“宜业尚品、造福人类”的建材行业发展目标,中国建筑材料联合会开展了“2023全球建材十大科技新闻”评选活动。 |

|||

|

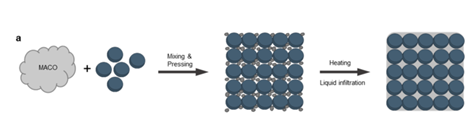

为了以全球视野谋划和推动建材行业科技创新,了解、跟踪、传播全球最具创新性、突破性、前瞻性、影响力和发展潜力的科技进展和动态,践行“宜业尚品、造福人类”的建材行业发展目标,中国建筑材料联合会开展了“2023全球建材十大科技新闻”评选活动。以世界各国媒体、企业或组织在2023年1月1日~12月31日期间公开报道的原创新闻为征集范围,新闻内容为报道全球建筑材料和无机非金属材料在基础理论研究、新材料、新工艺、新技术、节能减排、绿色低碳、重大工程应用等方面的原创性突破、创新性研究成果以及重大科技项目进展。经过前期多渠道广泛征集、行业专家的初步筛选以及网络公开投票,现公布评选活动最终结果。 01英国启动零碳排放水泥工业规模性试验项目 2月10日,据International Cement Review报道,英国零碳排放水泥项目(Cement 2 Zero)正式启动,这是全球首个零碳排放水泥的工业规模性试验项目。该项目对剑桥电气水泥(Cambridge Electric Cement)的生产技术和商业应用方面展开研究,发明了一种利用回收废钢的电弧炉将建筑拆除废料转化为水泥的工艺,并生产出20吨零碳排放水泥。该项目旨在证明混凝土可以回收利用,经过破碎处理的建筑垃圾,在炼钢副产品钢渣的回收工艺流程(使用可再生能源的电弧炉)中作为一种助熔添加剂,与钢渣高温反应生成且快速冷却后成为胶凝材料,从而替代波特兰水泥熟料,再经混合研磨后制成零碳排放水泥。因此,Cambridge Electric Cement可以形成一个良性循环,不仅消除了钢铁生产过程中的大量废渣排放,还节约了水泥生产所需的原材料。

图片来源: Materials Processing Institute 02南开大学提出一种基于电化学的石灰石转化生产消石灰和有价值碳质产物的方法 2月17日,iScience报道了南开大学研究团队提出的一种基于电化学的石灰石(CaCO?)转化生产消石灰(Ca(OH)?)和有价值碳质产物的方法。该方法利用中性水分解反应中析氧过程产生的氢离子(H?)与CaCO3反应生成钙离子(Ca²?)及二氧化碳,Ca²?与体系中生成的氢氧根(OH-)结合形成Ca(OH)?,可直接用于水泥生产;其次,通过切换施加电压,将体系中生成的二氧化碳原位转化成有价值的碳质产物,如一氧化碳、甲烷、烯烃等,反应产物可以通过调换催化剂实现调控。该方法基于电化学法进行水泥生产,不排放二氧化碳,而是将石灰石中的碳元素转化成有价值的碳质产物,可以用作燃料和化学品生产,以此来满足水泥行业脱碳的现实需求。

图片来源:iScience 03西班牙Pamesa集团和美国eCombustible公司合作推出首款用于陶瓷生产的商业化无碳氢基燃料 6月15日,西班牙陶瓷集团Pamesa宣布,他们与美国eCombustible公司合作开发了一种可用于商业化工业生产的无碳氢基燃料。这种新的无碳燃料,所使用的方法与绿氢非常相似,通过改进的电解工艺生成,用电磁脉冲转化氢以产生高效燃料。此类燃料100% 无碳,价格比天然气更具竞争力。

图片来源:eCombustible官网 04美国Sublime Systems公司研究出利用电化学工艺在常温下用含钙原材料制造水泥的新方法 6月24日,据MIT Technology Review报道,美国麻省理工学院材料学教授和加拿大化学家联合创立的Sublime Systems公司,研究出一种利用电化学工艺制造水泥的新方法。研究团队用电解器代替最耗能的窑炉,在常温下通过各种丰富的含钙原材料来制造水泥,从而避免使用化石燃料,以及从石灰石中释放二氧化碳。他们将石灰石、石膏、海藻酸钙等钙源,不经预处理或粉碎就放入水中,然后通上电进行电解,让钙离子从溶液中析出,沉积在电极上。之后将钙与其他成分混合,形成一种可直接替代水泥的胶凝材料。这种材料与波特兰水泥相比,具有相同或更好的强度、坍落度和耐久性。这种工艺相对于传统的水泥制造方法显著降低了碳排放,是第一个既消除石灰石排放,又消除高温燃烧过程中化石燃料排放的水泥生产工艺。

图片来源:MIT Technology Review 05世界首次以氨为燃料的玻璃生产示范试验在日本完成 6月27日,AGC公司宣布,世界范围内首次成功在实际运行的玻璃窑炉中进行了以氨为燃料的生产示范试验。在为期两天的示范试验中,与使用重油作为燃料的传统燃烧工艺以及所生产的产品进行了系统比较,验证了以氨作为燃料对玻璃质量、耐火材料、火焰温度、窑炉温度和NO?排放控制的影响。结果显示,在维持玻璃窑炉所需温度的同时,废气中所含NO?浓度低于环境标准值。

图片来源:AGC官网 06美国研究人员开发出一种低碳高抗裂的新型玻璃 7月3日,据TechXplore报道,美国宾夕法尼亚州立大学研究人员开发了一种名为LionGlass 的新型玻璃,不仅更环保,而且比传统玻璃更坚固。与标准的钠钙玻璃相比,LionGlass 的熔化温度降低了约300到400摄氏度,能耗减少了约30%;抗裂性能至少提高了10倍,即使在维氏金刚石压头施加1千克荷载的情况下,也不会开裂,而标准钠钙玻璃在约0.1千克荷载下就会产生裂纹。LionGlass 强度的提高意味着用它制造的产品可以更轻。由于 LionGlass 的抗破坏性远强于现有玻璃,因此它的厚度可以大大减少。

图片来源:TechXplore 07首款用于下一代先进封装的玻璃基板面世 9月18日,英特尔宣布推出业界首款用于下一代先进封装的玻璃基板,这一突破性成就将使单一封装纳入更多的晶体管,并继续推进摩尔定律,促成以数据为中心的应用。随着对更强大算力的需求增长,以及半导体业进入在一个封装中使用多个“小芯片”(chiplets)的异质架构时代,提升信号传输速度、功率传输、设计规则和封装基板稳定度至关重要。与当前使用的有机基板相比,玻璃基板具有卓越的机械、物理和光学特性,可将互连密度提高10倍,在单一封装中可连接更多晶体管,提高延展性并能够组装更大的小芯片复合体(称为“系统级封装”)。芯片架构师将能够在一个封装上以更小的面积封装更多芯片块(也称为小芯片),同时以更大的灵活性和更低的总体成本和功耗实现性能和密度的提升。

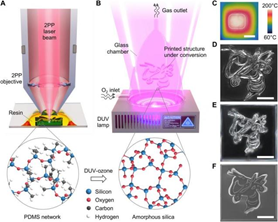

图片来源:英特尔官网 08美国开发出3D打印光固化树脂基透明石英玻璃 10月4日,Science Advances报道了透明石英玻璃微结构的低温3D打印技术。美国佐治亚理工学院研究团队在温和条件下,利用可光固化的聚二甲基硅氧烷树脂制造出透明度高、表面光滑的微米级玻璃,可与商用熔融石英玻璃相媲美。该树脂可 3D 打印成复杂的结构,并在臭氧环境中通过深紫外(DUV)照射转化为石英玻璃,独特的 DUV-臭氧转化工艺具有低温(约220℃)且快速(<5小时)的特点。这为通过光化学在石英玻璃中创建任意结构,以及进一步开发玻璃加工技术提供更多可能性。

图片来源:Science Advances 09中国科学院物理研究所发现一种新型粘弹性无机玻璃 10月10日,Nature Energy报道了中国科学院物理研究所发现的一种新型粘弹性无机玻璃(VIGLAS),其玻璃化转变温度(Tg)远低于室温(Tg Li = -16.8℃和Tg Na = -25.5℃)。VIGLAS通过在四氯合铝酸盐(MAlCl?,M = Li,Na)中加入大量氧以取代部分氯而获得。这种取代不仅使易碎的熔融盐转变成有弹性的粘弹性玻璃,还显著提高了离子导电率,达到了mS cm?¹的水平(LACO75为1.52×10?³ S cm?¹,NACO75为1.33×10?³ S cm?¹,30℃)。VIGLAS电解质具有足够的化学稳定性,能够承受高电压充电条件,且其类似聚合物的粘弹性使其能够在无压力的运行条件下承受变形。此外,VIGLAS电解质具有出色的可加工性和成本优势。VIGLAS弥补了传统无机陶瓷和聚合物电解质在柔韧性和力学性能方面的不足,是一类在能源存储等领域具有极高潜力的新型材料。

图片来源:Nature Energy 10全球首条卫生陶瓷电隧道窑在乐家奥地利工厂成功投产 11月28日,西班牙乐家集团宣布,投资建造的全球第一条卫生陶瓷电隧道窑在奥地利工厂成功投产。电隧道窑具有高效、去碳化和自动化的特点,为依赖化石燃料的传统能源生产方式提供了替代方案。乐家集团奥地利工厂已经开始全面使用可再生能源发电,为高质量创新产品的生产提供了条件。与此同时,电隧道窑的创新技术专利已经在欧洲专利局注册。新窑炉系统的首批生产成果彰显了整个行业的巨大潜力,不仅卫生陶瓷生产可以受益于这项新技术,结构陶瓷、先进陶瓷、日用瓷等其他陶瓷行业也可以受益于这项新技术。

图片来源:乐家官网 |

|||

|

|

|||

| 版权与免责声明: 本网站注明“来源:中国建材信息总网”的文本、图片、LOGO、创意等版权归属中国建材信息总网,任何媒体、网站或个人在转载使用时必须注明来源,违反者本网将依法追究责任。 凡本网注明“来源:XXX(非中国建材信息总网)”的作品,均转载自其他媒体,目的在于传递更多信息,并不代表本网赞同其观点或对其真实性负责。本网转载其他媒体之稿件,意在为公众提供免费服务,如稿件版权单位或个人无意在本网发布,请在两周内与本网联系,本网经核实后可立即将其撤除。 |

微博

微博 微信

微信 移动

移动