全国首例千吨级石化装置完成模块化整体搬迁 |

|||

| 来源:中国建筑 发布时间:2022年11月11日 | |||

| 摘要:

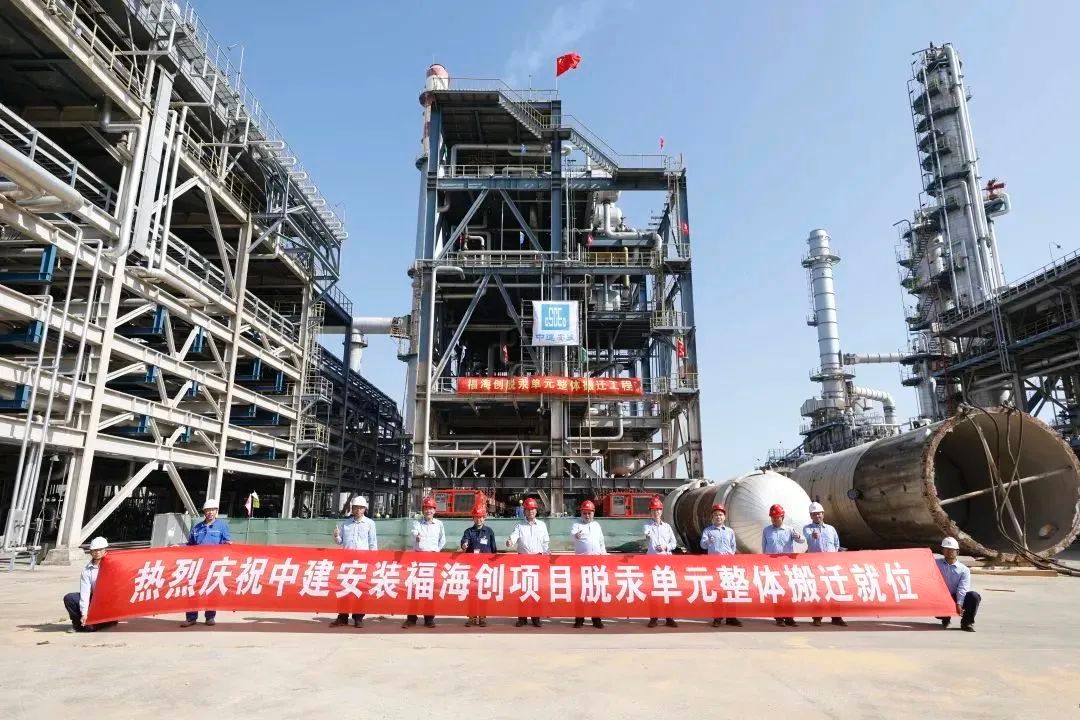

近日,中国建筑旗下中建安装石化工程公司承建的福海创凝析油分离、减压蒸馏装置改造项目脱汞单元模块化整体搬迁成功,开创国内首例石化装置模块化整体成功搬迁。 |

|||

|

近日,中国建筑旗下中建安装石化工程公司承建的福海创凝析油分离、减压蒸馏装置改造项目脱汞单元模块化整体搬迁成功,开创国内首例石化装置模块化整体成功搬迁。 中国建筑深入贯彻落实党的二十大报告有关“实施产业基础再造工程和重大技术装备攻关工程”的精神,围绕石化工艺及设计、设备安装、智能建造等七大方面,创新研发应用关键技术,着力推动制造业高端化、智能化、绿色化发展。

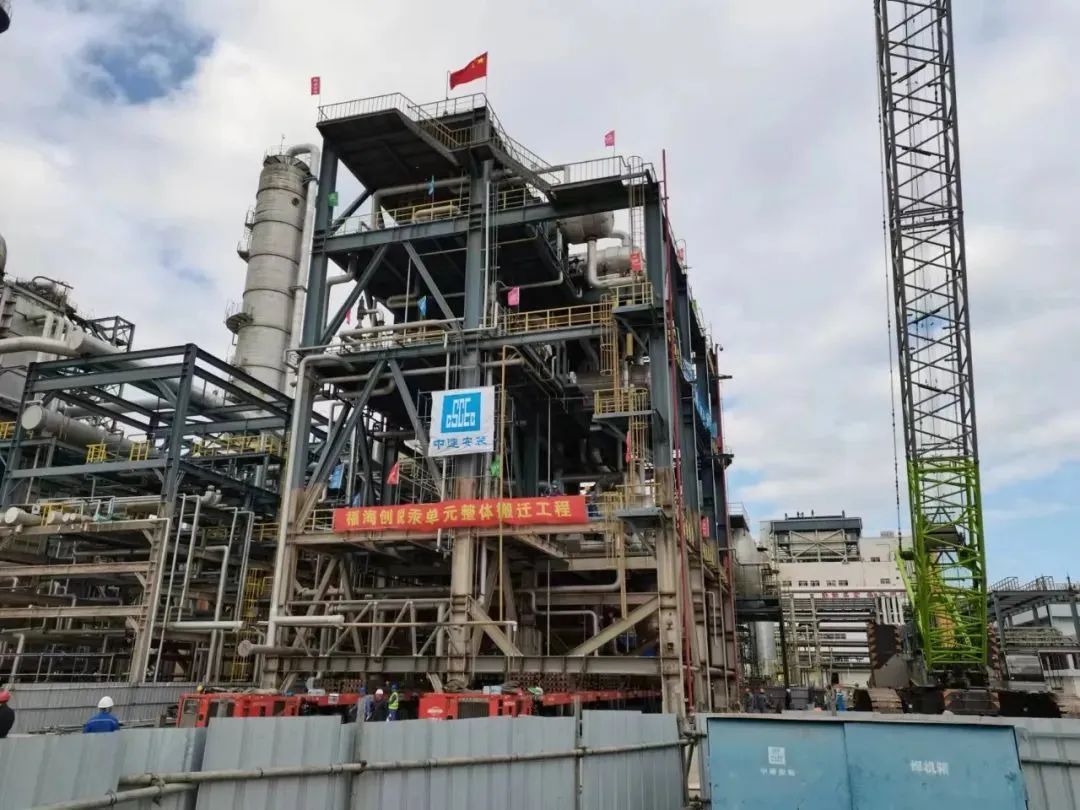

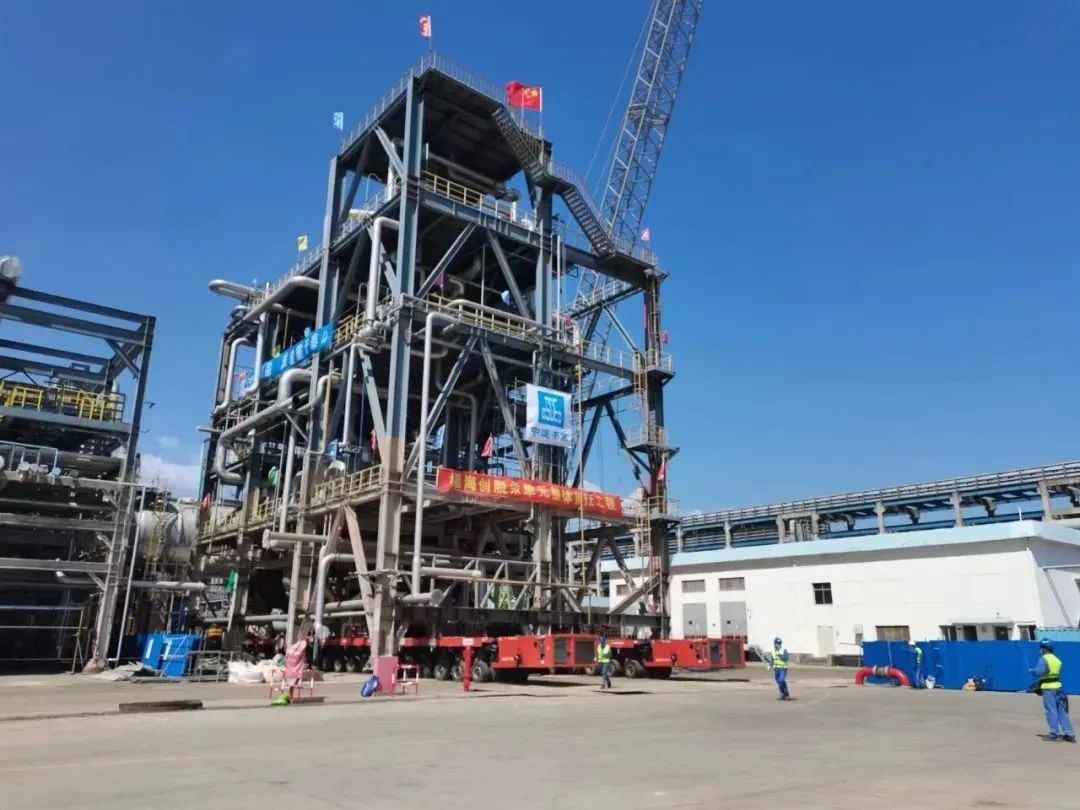

福海创凝析油分离、减压蒸馏装置改造项目包括凝析油分离装置、减压蒸馏装置消缺改造项目及配套储运和公用工程。建成后,项目将推动古雷石化产业园成为福建省重要石化基地,助力地方经济和行业发展。 脱汞单元框架为4层结构,长28米、宽18米、高29米,总体积超过1万立方米,总重达1000吨。项目团队需将脱汞单元从凝析油分离装置拆除,移址重建。

传统施工模式是将装置内的工艺管线、电气仪表、设备等进行全部拆解后,再转移至新址后进行一一重建安装。工程量大、施工周期长、安全风险高、成本投入高。鉴于项目施工场地受限,且交叉作业较多,为提高工效、降低安全风险,项目团队经反复研究建模论证、模拟实验,决定采用模块化整体搬迁施工方案。 在断开本拆除装置与其他装置连接的管道、电仪、设备后,项目团队采用长33米、可360度自由旋转的SPMT全转向液压模块运输装置,技术人员手持遥控设备,即可将整个千吨级脱汞单元平移370米、旋转180度,减少大型机械大量投入。 经过2个小时安全平稳高效的模块运输,石化“重器”整体搬迁至装置新址,一次性成功就位。 项目团队对整个装置建模,三维可视化分析整体和各节点受力,并成立设计施工专家团队,精心编制方案计划,对方案不断深化、修改和优化,解决石化“重器”重心不稳、受力不均等问题。 项目还邀请行业多名资深专家,对方案可实施性进行论证评审,确保施工方案科学、安全、可行性。 由于周围其他石化装置处于生产运行中,且物料均为易燃易爆物。因此,隔绝拆除转移过程中可能产生的静电火星是项目团队尤为关注的。模块运输前,项目团队做足安全保障工作,用围挡单独隔开作业区域,高空动火时,严格使用防火布,下设接火盆,上百个焊接动火点皆保护得严严实实,避免产生火花。

从传统的分解拆除,组对焊接安装的搬迁模式,升级成整体模块化搬迁;从受力相对均衡的模块化吊装转向自主设计受力节点,完成不规则、受力不均的顶升、运输、就位。 项目团队此次创新研发模块化施工技术,是在2018年大连恒力石化项目中首次尝试PP塔整体运输、2022年延长中燃项目实现大型管廊模块化施工,并总结出相关成套技术的基础之上,因地制宜地应用在石油化工建设项目旧装置搬迁中,圆满完成国内首例千吨级石化装置模块化搬迁任务。 多年来,中国建筑对标世界一流技术水平,总结提炼石化建造经验,助力石化建造产业向科技创新、绿色建造转型升级,走出一条石化产业链高质量发展新路。 |

|||

|

|

|||

| 版权与免责声明: 本网站注明“来源:中国建材信息总网”的文本、图片、LOGO、创意等版权归属中国建材信息总网,任何媒体、网站或个人在转载使用时必须注明来源,违反者本网将依法追究责任。 凡本网注明“来源:XXX(非中国建材信息总网)”的作品,均转载自其他媒体,目的在于传递更多信息,并不代表本网赞同其观点或对其真实性负责。本网转载其他媒体之稿件,意在为公众提供免费服务,如稿件版权单位或个人无意在本网发布,请在两周内与本网联系,本网经核实后可立即将其撤除。 |

微博

微博 微信

微信 移动

移动